Ha volna módszer arra, hogy 10 százalék időt megtakarítsunk, vagy 10 százalékkal növeljük az eredményt, akkor 10 százalékos adót jelentene, ha nem alkalmaznánk ezt a módszert. Ha egy embernek az ideje mondjuk óránként 50 centet ér, akkor 10 százalékos megtakarítás 5 cent jövedelemtöbbletet jelent. Ha egy felhőkarcoló-tulajdonos képes volna jövedelmét 10 százalékkal emelni, bizton kész volna ennek a bevétel-többletnek a felét odaadni, csakhogy megszerezhesse ezt a képességet. Miért épített felhőkarcolót? Azért, mert tudományos úton meg van állapítva, hogy bizonyos építőanyag meghatározott módon alkalmazva bizonyos térbeli megtakarítást eredményez és emeli a házbérjövedelmet. Egy harminc emeletes épületnek nincs szüksége több telekre és talajra, mint egy ötemeletesnek. A régi építési rendszerhez való ragaszkodás az ötemeletes épület tulajdonosának a huszonöt emeletes épület évi bevételébe kerül.

Ha 12 000 alkalmazottnál naponta megtakarítunk 10 lépést, ezzel 80 kilométeres út- és erőmegtakarítást érünk el.

Ezek voltak azok a módszerek, amelyek szerint berendeztem a vállalatom termelését. Mindez úgyszólván magától jött. Kezdetben szakmunkásokat alkalmaztunk. Amikor szükségesnek mutatkozott, hogy emeljük a termelést, feltűnt, hogy nem tudunk elegendő géplakatost felhajtani, és csakhamar bebizonyosodott, hogy nekünk nincs is szükségünk tanult munkásokra. Ebből támadt az az elv, amelyet később részletesen ismertetek.

Magától értetődő, hogy a világ lakosságának többsége nem képes szellemi úton megkeresni az átlagon felüli megélhetést, még akkor sem, ha a fizikai adottságok nem hiányoznak. Ez azt jelenti, hogy nem tudja keze munkájával megtermelni a szükséges árumennyiséget, hogy ezáltal fedezze a világ szükségletét és kicserélje a maga gyártotta árukat az általa szükségelt árukra. Azt is hallottam, hogy mi elvettük a munkától a képesség érvényesülését, de ez nem igaz. Ellenkezőleg: növeltük a képességet. Mi a lehető legnagyobb tudást fektettük a terveinkbe, szervezeteinkbe és szerszámainkba, és ennek a tudásnak az eredményei a tanulatlan munkásnak is javára szolgálnak. De erről később még bővebben szólok.

El kell ismernünk mint előfeltételt az emberi mentális tehetségek egyenlőtlenségét. Ha a mi üzemünk minden fázisa szakképzettséget igényelne, akkor sohasem jött volna létre. Tanult munkásokat ilyen tömegekben, még ha ilyenekre szükségünk volna is, száz esztendő alatt sem tudtunk volna összegyűjteni. Kétmillió tanult munkás sem volna képes kézimunkával megközelítőleg sem előállítani a mi napi termelésünket. Azonkívül senki sem tudna egymillió embert dirigálni. Még fontosabb az a tény, hogy ennek a millió izolált kéznek a munkája sohasem tudna versenyképes árakon termelni. Hány munkásra volna szükség csak abból a célból, hogy a termelés közben a gyártmányokat az egyik helyről a másikra vigyék. Lehetetlennek tartom, hogy a munkások ilyen viszonyok közt többet kaphatnának naponta 10-20 centért, mert az természetes, hogy a valóságban nem a munkaadó az, aki a fizetést adja, hanem az árucikk. Ő csak adminisztrálja a pénzt.

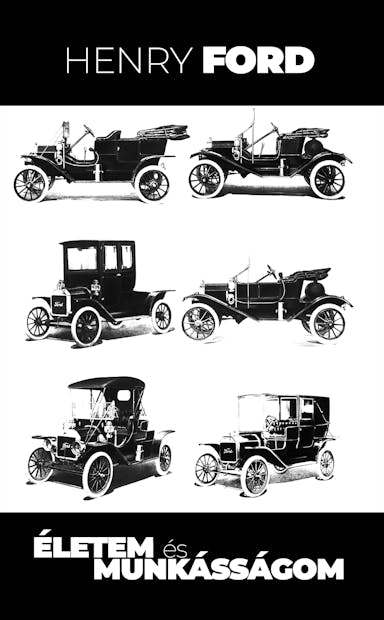

A T-modell volt az első motor, amit magunk állítottunk elő. A megtakarítás zöme az alkotórészek összerakásánál kezdődött, később kiterjedt a többi üzemosztályra is, úgyhogy ma nekünk nagy tömeg tanult mechanikusunk van, de ezek nem automobilokat gyártanak, csak arra valók, hogy a többieknek megkönnyítsék a termelést. Tanult, azaz szakmunkás nálunk: a szerszámkészítő, a próbatermi gépész, a mechanikus és a munkaasztalos. Ők a világ bármelyik munkásával felveszik a versenyt – sőt, túlságosan képzettek és jók arra, hogy idejüket olyan munkára pazarolják, melyeket az általuk készített szerszámgépek és csodás automaták sokkal jobban és olcsóbban állítanak elő. Munkásaink nagy tömege tanulatlan, de megtanulják feladataikat órák vagy napok alatt. Ha ennyi idő alatt nem képesek, nem tudjuk őket használni. Sok külföldi van köztük. Belépéskor megköveteljük tőlük, hogy legalább annyi értékű munkát produkáljanak, amennyibe nekünk a gyárban az a hely kerül, ahol az illető dolgozik. Nem nagyon kell erősnek lenniük. Nálunk is vannak ugyan munkák, amikhez nagy testi erő kell, de ezeknek a száma percről percre fogy; vannak ugyanakkor olyan munkák, amiket egy háromesztendős gyerek is elvégezhet.

A Ford kocsi körülbelül ötezer alkotórészből áll, a csavarokat is beleszámítva. Vannak köztük terjedelmesek is, de vannak olyanok, amik nem nagyobbak az óraalkatrészeknél. Az első kocsikat a padlón állítottuk össze és a munkásokat odahoztak minden alkotórészt, mint a házépítésnél. Később azonban más termelési eljárást kellett kitalálni. A tanulatlan munkásnak sok időre van szüksége, míg előkeresi az anyagot, a szerszámokat és a segédeszközöket, amiért persze kevés pénzt kap, mert a sétát nem lehet valami nagyon megfizetni. Ezért az összeszerelésnél különleges rendszabályokat léptettünk életbe, amelyek a következők:

(1) A szerszámokat és a munkásokat a rájuk váró munka sorrendjében helyezzük el úgy, hogy az alkotórészek az összerakás alatt lehetőleg kevés utat tegyenek meg.

(2) Szállító vasutat vagy egyéb hordozóeszközt alkalmazunk, hogy amikor a munkás befejezi a feladatát, mindig ugyanoda rakhassa az alkatrészt – aminek mindig a legkényelmesebb helynek kell lennie a keze számára – és ha lehetséges, a gravitáció szállítsa az alkatrészt a következő munkáshoz.

(3) Futószalagot alkalmazunk, amelynek segítségével kényelmes távolságokra eljuttathatók az összeszerelésre váró részek.

A felsorolt elvek alkalmazásának az lett az eredménye, hogy a munkásnak kevesebbet kellett gondolkodnia és a szükséges mozgás a minimumra redukálódott. Először 1913 április 1-én alkalmaztuk a futószalagot. Azt hiszem, ez volt az első mozgó szerelőszalag, amit valaha üzembe helyeztek. Elvben hasonlított azokhoz a kis vasutakhoz, amelyeket a chicagói húsfeldolgozó gyárban alkalmaztak. Ennek segítségével elértük, hogy a munkás képes volt 9 órás munkanap alatt 35-40 gyújtómágnest elkészíteni, azaz darabonként 15 percre volt szüksége. Később 13 percre és 10 másodpercre, majd – miután 8 hüvelykkel megemeltük a szerelőszalagot – 7 percre, végül 5 percre csökkent az idő. Röviden, az eredmény a következő: a tudományos tanulmányaink révén egy ember immár képes elvégezni valamivel többet, mint amit négy végzett el néhány évvel ezelőtt. Ez az első futószalag bebizonyította a módszer hatékonyságát, és immár mindenhol alkalmazzuk. A motor összerakását, amit egykor egy ember végzett, immár 84 feladatra osztottuk - azok az emberek most olyan munkát végeznek, amit régebben háromszor annyian csináltak.

A motor összeállításánál természetesen pontosan ugyanezt a módszert követtük. 1913 októberében egy motor összeállítására 9.9 munkaóra volt szükséges. Később a futószalag révén hat munkaórára csökkentettük az időt. A gyárunkban minden mozog, úgyhogy a munkás semmit sem cipel, semmit sem emel. Erre a célra egyébként külön szállítóosztályunk van. Ezzel akkor kezdtünk dolgozni, amikor az egész automobilt egyetlen gyárban állítottuk össze. Amikor elkezdtük magunk gyártani az egyes alkatrészeket, rögtön berendeztük azokat az osztályokat, amelyek közül mindegyik csak egyetlen alkatrészt állított elő. Most az egész üzem úgy van megszervezve, hogy mindegyik osztály egy meghatározott alkatrészt gyárt vagy rak össze. Szóval minden osztály önmagában egy kis gyár. A nyersanyag vagy öntvény végigmegy egy sor gépen, izzítási folyamaton vagy valami speciális osztályon, és késztermék gyanánt hagyja el azt. Vállalkozásunk kezdetén a különböző osztályokat egymás közelébe állítottuk, hogy könnyebbé váljon a szállítás. Nem is sejtettem, hogy lehetséges az ilyen szigorúan keresztülvitt munkamegosztás. De a növekvő termeléssel és a megszaporodott osztályokkal egyidőben voltaképpen félbehagytuk az automobil gyártást és az automobil alkatrészek előállítására tértünk át. Ugyanakkor rájöttünk valami másra is. Kiderült, hogy nincs szükség arra, hogy minden alkatrészt egy fedél alatt gyártsanak. Ez ugyan nem volt felfedezés, mert erre már akkor rájöttem, amikor a motor alkatrészeinek vagy kilencven százalékát vásároltam. Azt hiszem azonban, hogy a jövőben a különböző részek mind külön gyárakban fognak elkészülni, szóval visszatérünk majd oda, ahonnan én kiindultam.

A Highland Parkban levő gyárnak most 500 osztálya, a Piquette utcainak 80 osztálya van. Alig múlik el hét, hogy ne jelentenének újításokat a gyártási folyamatokban vagy a szerszámgépekben. És ez mindig új átalakításokat von maga után. Nálunk nincsenek úgynevezett „szakértők.” Kénytelenek voltunk ugyanis szolgálatunkból elbocsátani mindazokat, akik azt hitték önmagukról, hogy szakértők, mert aki munkáját valóban ismer, nem fogja önmagát azzal ámítani, hogy abban a szakmában tökéletes. Aki a munkáját jól ismeri, ismeri nagyon jól a hibákat és a tökéletesítési lehetőségeket is – közben folyvást előre törekszik és nincs ideje azon gondolkodni, hogy ő mennyire buzgó és kiváló. Ez az állandó törekvés a tökéletesedés felé hitet és önbizalmat kelt, úgyhogy az ember végre semmit sem tart lehetetlennek. Ha pedig azt hiszi önmagáról, hogy ő „szakértő,” akkor nagyon sok dolog van, ami neki lehetetlennek tűnik.

Merem állítani, hogy semmit sem tartok lehetetlennek. Bizony nem hiszem, hogy volna a világon ember, aki valamely dologról biztossággal meri állítani, hogy az lehetséges vagy nem lehetséges. A helyes tapasztalat és a tökéletes műszaki képzettség szükségképpen növelik az ember látókörét és korlátozzák a lehetetlenségek számát. Sajnálatos azonban, hogy a mai technikai képzettség és az úgynevezett tapasztalat a legtöbb esetben a sikertelenség egész sorát mutatja fel, és az ilyen hibák aztán akadályai az előrehaladásnak. Egyszer csak felbukkan valaki, aki magát tekintélynek nyilvánítja és kimondja, hogy ez vagy amaz a dolog keresztülvihetetlen, gondolkozni nem tudó hívei pedig azonnal kórusban kiáltják: „lehetetlen, lehetetlen!”

Így voltunk például az öntéssel. Az öntésnél kezdetben sok anyagot pocsékoltak, mert az eljárás is elavult volt, a hagyományok nagy tömege pedig bénítólag hatott annak fejlesztésére, minek következtében csak nehezen lehetett újításokat és javításokat meghonosítani. Egy tekintély kijelentette például, hogy szédelgő az, aki azt állítja, hogy az öntés költségei egy fél éven belül leszállíthatók. A mi öntödénk is kezdetben olyan volt, mint a többi – amikor az első T-modell hengerét öntöttük, mindent kézzel csináltunk. Kellett hozzá tanult munkás és napszámosmunka is. Ma már az öntést annyira tökéletesítettük, hogy csak 5 százalék iskolázott öntőmunkásunk van, a többi 95 százalék pedig egyszerű napszámos. Igen ám, mert csak egyetlen kézmozdulatot kell végezniük, amit még az ügyetlen is két nap alatt megtanul. Az egész öntés ugyanis gépekkel történik. Minden alkatrésznek, amelyet önteni kell, megvan a maga csoportja a termelési tervezetben előirányzott mennyiségben. Minden csoportnak speciális gépészeti berendezése van egyetlen alkatrész számára: a munkásoknak tehát csak egyetlenegy folyton ismétlődő kézmozdulatot kell végezniük.

Alig múlik el hét, hogy ne újságolnák a gépeknek vagy az eljárásoknak olyan tökéletesítését, amely a leggyakrabban ellentétben áll az úgynevezett „legjobb gyártási módszerekkel.” Emlékszem például, hogy meghívtuk az egyik szerszámgyár tulajdonosát, hogy vele egy különleges tömegcikket gyártó automata építéséről tanácskozzunk. Ennek a gépnek kétszáz darab autóalkatrészt kellett elkészítenie óránként.

– Ez tévedés – mondott a gépgyáros. – Ön úgy gondolja talán, hogy kétszáz darabot naponta. Nincs gép, ami kétszáz darabot tudna előállítani óránként.

Társaságunk egyik hivatalnoka a mérnökért küldött, aki megtervezte a gépet, és felhívták a mérnök figyelmét a specifikációban lefektetett darabszámra.

– Igen, mi van vele? – kérdezte.

– Ez teljes lehetetlenség – mondta a gyáros energikusan. – Nincs gép, amelyik ezt elvégezze, teljes lehetetlenség!

– Lehetetlen? – kiáltott a mérnök. – Ha felkísér az első emeletre, megmutatom ezt a gépet teljes üzemben; mi magunk építettük, hogy lássuk, vajon elkészíti-e a kétszáz darabot óránként, és most több darabot akarunk rendelni belőle.

Másik példának megemlítem a hajtórúd szerelését. Ez az eljárás a régi nóta szerint három percet vett igénybe. Két padon összesen huszonnyolc ember végezte, akik 9 órás munkanapon 175 hajtórudat állítottak össze fejenként – tehát három percre és 5 másodpercre volt szükségük darabonként. Ezt az eljárást annyira tökéletesítettük, hogy ma hét ember 8 órás munkaidőben 2600 darabot állít elő naponta. A hátsó tengely lakkozása valamikor időrabló munka volt. A tengelyt kézzel berakták egy zománclakkal megtöltött kádba, amihez különböző kézmozdulatok és két ember volt szükséges. Ma az egész munkát egyetlen ember végzi egy külön, általunk feltalált és készített gép segítségével. Neki nincs más dolga, mint a tengelyt a mozgóláncra függeszteni, amelyen a tovább halad egy kádba. Két emelő elmozdítja a kádhoz erősített csapon levő fogantyút, a rúd 1.8 méter magasra emelődik, a tengely belemerül a lakkba, a kád ismét lesüllyed a mélybe, és a tengely tovább vándorol a szárítókemencébe. Az egész eljárás 13 másodpercig tart.

Nálunk kézimunkával semmiféle anyagot nem dolgoznak fel és kézzel egyetlen gépet sem hajtanak meg. Ha valamiképpen el tudjuk érni azt, hogy egy eddigi szerszámgépünk automatikusan működhessen – azonnal átalakítjuk ilyenre. Egyetlen kézmozdulatról sem mondjuk azt, hogy az már végleges, azaz hogy már a legjobb és legolcsóbb a maga nemében. Kéziszerszámaink 10 százaléka speciális szerszám. A gépek sűrűn egymás mellett állnak és nálunk négyzetméterenként jóval több gép áll, mint a világ bármelyik gyárában, mert minden helypazarlás a termelési költségek szükségtelen emelését jelenti. Mi pedig nem akarunk semmiféle felesleges drágítást. Mindamellett nálunk nincs helyhiány, mert mindenkinek van annyi helye, amennyire szüksége van, több azonban nincs. Az igazi termelés lényege a szükséges kézmozdulatok minimális mértékre való redukálásában, azoknak folyton fokozódó egyszerűsítésében, valamint állandóan szaporodó munkalehetőségben és fürge gyártási folyamatban nyilvánul meg. Emellett nem szabad elfelejteni, hogy az összes alkotóelemet úgy tervezzük meg, hogy előállításuk a legegyszerűbb legyen. Ezekkel az eljárásokkal elértük, hogy a vállalat, amely mai formájában 1913*-ban alakult ki, egy nap alatt négyezer kocsit állít elő, és ehhez nem egészen* 50 000 munkás szükséges, holott a 1913-as termelés alapján 200 000-nél is több munkást kellene foglalkoztatnunk!